案例背景:

随着市场对婴童产品需求的不断增长,国内某知名大型童车制造商正在开展其“智慧工厂”项目,旨在提升其工厂整体精益化生产管理,紧凑生产线,优化生产节拍,降低生产成本。此外,童车产线组装需要大量体力劳动,要找到能够完成该些工序操作的人员并不容易。解决生产环节中重复组装产生的大量体力劳动,也是迫在眉睫的问题。

挑战:

童车组装环节中存在多种大小规格不同的零件装配,此外锁螺丝和漏铆钉检测也是其中繁琐的工序之一。通过大量调研,并考察了几家不同的机器人制造商,该童车企业意识到人机协作才是产线组装最优的解决方案。在童车产线组装这个应用场景里,不仅需要考虑能够完成操作任务的机器人,同时也必须考虑到与工人的协同操作性。成本效益也是考虑的另一关键点:也就是说要将所有(直接间接)成本都纳入这个项目,来考核项目回收周期。

解决方案:

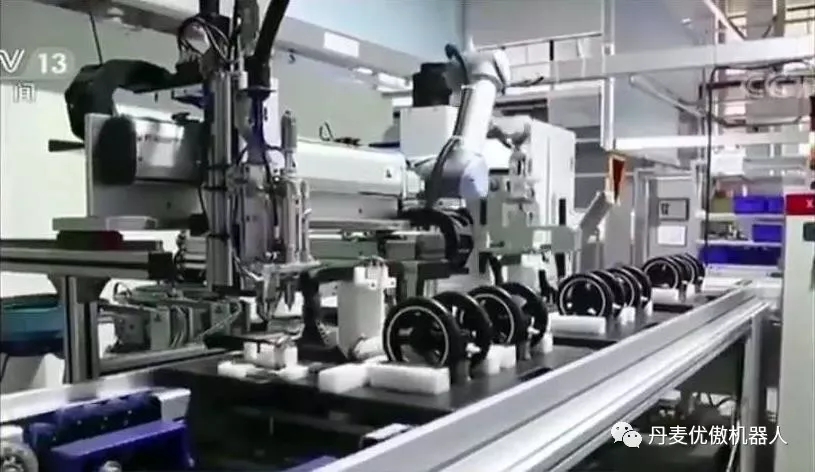

该童车企业在其一条童车装配线上使用了多台UR协作机器人,将UR3协作机器人集成带多种功能的末端执行器上,从而轻松实现在同一工位进行大小规格不同的零件组装,这种复杂且又精细的操作中。该童车企业使用UR协作机器人后,实现了让机器人和人在同一工作环境中工作。他们以一种并行式操作方式开展工作,如此便可让人机交互安全进行。两者之间是一种亲密的合作关系。

优点:

■安装部署简便:基于原有产线的实际情况,进行灵活部署,即可完成UR协作机器人的安装,无需大动干戈,1小时完成安装工作。

■操作编程简单:短短数天完成产线机器人的编程工作,并且工人进行4小时培训后即可上岗操作。

■安全性高:在同一工位,UR协作机器人进行锁螺丝工序,工人同时执行其他组装任务,协作机器人内置的安全机制使工人能够与自动化系统一起工作而不会受伤。

■快速回本:使用UR协作机器人装配系统后,节约人工成本约50%,解决了该童车企业招工难的问题,同时优化了其生产节拍,提升生产效率。

UR人机协作机器人作为一种新的生产工具,在实际使用过程中为用户节约各项时间、人工和硬件成本。在短短约18个月时间内,该童车企业即可收回成本,这主要取决于UR协作机器人的部署位置。

该童车企业与UR协作机器人的第一次亲密接触结果令人满意,该集团创始人和总裁表示:中国的制造业正在重新出发,走高质量的发展道路,这些都需要自动化升级的支持。有了如此强大又简单易用的工具,产品质量提升的同时将工人们从繁重的劳动中解放出来,节约人力成本近50%!目前该童车企业计划将集成人机协作机器人的装配系统应用到其他工厂。